Maggiore flessibilità, un’informazione sempre accessibile in tempo reale e supporto nella gestione dei processi: questo chiedono i clienti agli operatori della logistica. La faccenda è un po’ più complicata dato che mentre la globalizzazione ha reso la filiera più lunga e complessa, con i centri di produzione sempre più lontani dagli snodi del consumo, i passaggi e gli attori della filiera stessa si parlano poco e male. Le materie prime si vanno ad acquistare dove costano meno, ma per abbattere i costi si allungano i tempi e si va facilmente in stock over o si arriva sugli scaffali della Gdo con un prodotto che il mercato non vuole più. La visibilità dei passaggi e la corretta gestione delle informazioni dal produttore al magazzino fino al punto di vendita sono allora le uniche possibilità di abbattere il coefficiente di rischio e passano entrambe per il Web, i software ad hoc e tre diversi tipi di tecnologia: RFID, vocale e Imaging. Automazione e risparmio energetico stanno guidando nel frattempo l’evoluzione di pallet, cassette, imballaggi e carrelli elevatori: poche grandi novità di formato, molti sviluppi sul piano della gestione. Ma le due grandi chiavi di volta per abbattere costi, tempi, impatto ambientale sono la ricerca di sinergie nei trasporti e l’implementazione delle tecnologie già esistenti. Seguendo magari l’Europa sulla strada dell’intermodalità. Abbiamo chiesto alle aziende che curano i vari passaggi di questa complessa catena quali sono le criticità e le prospettive della logistica italiana Le loro risposte nelle sezioni che seguono.

A cura di Francesca Tozzi

Dove vanno a finire le informazioni?

Guerino Conti, presidente RDS Software

L’Italia ha le potenzialità per poter diventare il Paese numero uno quanto a logistica integrata ma deve migliorare alcuni passaggi, dall’inefficienza dei trasporti al fatto che gli attori della filiera si scambiano male le informazioni perché tendono a dotarsi di sistemi diversi per la registrazione e la condivisione dei dati di tracciabilità. “In diversi punti della filiera – spiega Guerino Conti, presidente di RDS Software – le operazioni di registrazione e passaggio dei dati sono manuali e, oltre a richiedere tempo, sono potenzialmente soggette a errori di immissione che potrebbero essere evitati mediante l’adozione di sistemi elettronici. Non esistendo uno standard di comunicazione, l’integrazione tra i nodi della supply chain diventa, dunque, difficoltosa. Un supporto all’ottimizzazione della gestione dei flussi informativi può venire dall’introduzione di un sistema informatico pensato per la condivisione in tempo reale su Web delle informazioni, che coinvolge tutti gli attori della filiera e che prevede l’identificazione in radio frequenza degli articoli e l’utilizzo di una piattaforma internet comune appositamente sviluppata per questa applicazione”. Euro Pool System mira a spingere al massimo l'integrazione del sistema anche con gli attori della gdo italiana attraverso l'inserimento dei Return Service Centre, in cui – spiega il direttore Emanuele Timpanaro – tutti gli asset e le attrezzature che rientrano dai negozi vengono direttamente gestite da noi senza per forza farle transitare attraverso i CeDi della gdo ormai saturi e intasati dal flusso delle merci. L'integrazione si ha infatti quando Distributore e Pool Operator lavorano a stretto contatto e spesso nel medesimo sito. Questo innesca una miriade di sinergie tra fornitori, trasportatori e magazzini.

Quando la merce non si vede

Ruggero Poli, amministratore Delegato di Kuehne + Nagel (a sinistra) con il sottosegretario ai Trasporti Bartolomeo Giachino.

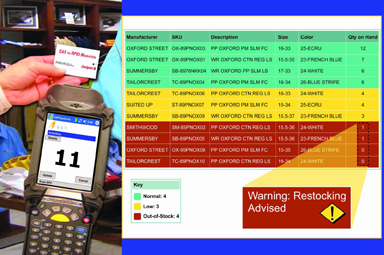

La globalizzazione domina ormai le dinamiche della logistica: la filiera è più lunga e complessa perché le materie prime si vanno ad acquistare dove costano di meno. “Mentre si accorciano i tempi dalla fabbrica al cliente, quelli fra la materia prima e la fabbrica si allungano – sottolinea Paolo Guidi sales & marketing director Kuehne + Nagel – i tempi di rotazione del mercato sono più corti ma il flusso inbound più lungo. Ecco perché è così difficile la pianificazione su scorte rispetto a quella su ordine: facendo build to stock si rischia sempre lo stock out o l’over stock di materie prime nel momento in cui non sono più richieste. Spesso le aziende italiane le acquistano in largo anticipo rispetto alle necessità del mercato che è veloce nei cambi di comportamento oppure sono i prodotti finiti a non arrivare sullo scaffale al momento giusto”. Visibilità dei passaggi e corretta gestione delle informazioni: questi due aspetti sono fondamentali per abbattere il coefficiente di rischio soprattutto perché può succedere che si salti qualche step per accorciare i tempi. “ Se un cliente non sempre può vedere la merce – spiega Guidi – a maggior ragione tutti i passaggi devono essere controllati con attenzione. Per questo abbiamo sviluppato dei tools software e delle procedure operative ad hoc che permettono ai nostri clienti di monitorare tutta la filiera. Se si va fuori del percorso stabilito, per esempio, degli allert automatici lo segnalano. Facilitiamo la visibilità delle operazioni al cliente, fornendogli un supporto nella gestione di una domanda sempre più variabile”. In quest’ottica Checkpoint Systems introdurrà la prima Soluzione per la Visibilità del Prodotto che consente ai retailer di ottimizzare l’intera supply chain dal sito di produzione al punto vendita. Questa soluzione, che dispone di una tecnologia RFID e che combina software, hardware e servizi, è stata studiata per il settore fashion che più di altri necessita di mantenere un flusso costante di informazioni e di merce lungo tutta la catena di fornitura per garantire un’adeguata disponibilità a scaffale degli articoli e rispondere al meglio alle esigenze del cliente. Alcuni studi di settore indicano infatti che i numeri relativi all’inventario risultano accurati solo il 35-45% delle volte e che spesso i retailer si ritrovano out of stock in una percentuale che varia dal 10 al 12%.

Parola d'ordine: automazione

E' di Checkpoint system la Soluzione per la Visibilità del Prodotto che consente ai retailer di ottimizzare l'intera supply chain dal sito di produzione al punto vendita.

La realizzazione di imballaggi ad hoc per ogni tipo di prodotto ha portato a una proliferazione di formati per cui per una base 40 per 60 sono disponibili le più svariate altezze; questo nella logistica fa salire i costi in modo esponenziale. Cpr System ha cercato la mediazione più logica fra l’imballaggio grande che garantisce alla Gdo un abbattimento del costo/kilo e il piccolo che preserva la freschezza del prodotto: tre formati che vanno bene per più prodotti ortofrutticoli; con la quarta altezza sono arrivati a coprire l’intera gamma. “Si sta affermando poi un nuovo modo di concepire la catena di sanificazione delle cassette basato sull’automazione – commenta Gianni Bonora direttore generale di Cpr System – per noi è possibile grazie al fatto che movimentiamo ormai più di 110 milioni di cassette annue. È la massa critica che genera il risparmio”. Anche Euro Pool System, che sta per inserire in assortimento la nuova cassetta per il pesce, ha sempre incrementato la tecnologia all'interno del proprio sistema di pooling. Ne sono un esempio i depositi di nuova generazione che oltre a gestire un sistema di lavaggio delle casse completamente automatico, prevedono anche il riciclo dell'acqua all'interno dei tunnel di lavaggio, il recupero di parte dell'energia prodotta, la pallettizazione robotizzata, l'apertura e chiusura delle casse automatica. Non solo prodotti ma anche servizio. “Nella sua forma più semplice il pooling è un sistema in cui i produttori e i distributori noleggiano e condividono pallet e contenitori – evidenzia Paola Monisso marketing manager di Chep – Ciò crea sinergie e notevoli risparmi lungo tutta la supply chain. Un operatore specializzato nel pooling come Chep ha la responsabilità di gestire, controllare, raccogliere, riparare e consegnare l\'attrezzatura dove e quando è richiesta in base a uno standard qualitativo concordato. Lavoriamo ottimizzando e standardizzando le operazioni logistiche, riducendo i costi e limitando al minimo i rifiuti prodotti dall'imballaggio secondario e terziario in stretta collaborazione con i nostri clienti".

Carrelli efficienti ed ecosostenibili

Francesco Pampuri, product manager OM carrelli elevatori.

Nel segmento dei carrelli elevatori innovazione e tecnologia sono al servizio dell’ambiente: negli ultimi 2-3 anni si è assistito a una crescente sensibilizzazione sui temi inerenti la riduzione dei consumi energetici e delle emissioni. I carrelli elettrici OM di ultima generazione assicurano una riduzione dei consumi, in abbinamento a caricabatteria ad alta frequenza, anche superiore al 20% rispetto ai precedenti; i carrelli diesel possono essere forniti di filtri particolato e catalizzatore. D’altra parte anche i carrelli a tecnologia ibrida incominciano a trovare il loro spazio nel mercato e le tecnologie in grado di incrementare l’efficienza energetica delle aziende, quali sistemi di riduzione dell’energia utilizzata a bordo macchina, batterie trazione e caricabatterie ad elevata efficienza, vengono sempre più richieste tanto dalle grandi quanto dalle piccole aziende. “Il vero cambiamento cui le società fornitrici di prodotti di movimentazione hanno assistito in questi anni riguarda il ruolo del venditore. La vendita di un carrello non può più prescindere dall’analisi dei processi dell’azienda acquirente – spiega Francesco Pampuri product manager OM Carrelli Elevatori – il venditore ha assunto così il ruolo di consulente logistico in grado di contribuire attivamente alla riduzione dei costi e a una reale personalizzazione del servizio. A tal scopo, OM ha implementato innovative formule di noleggio e definito pacchetti di assistenza tecnica basati sulle ore e sulla tipologia di utilizzo delle macchine. Il funzionamento e la manutenzione dei carrelli vengono così garantiti a costi noti e stabiliti sin dalla firma del contratto”. Si impone ormai un’integrazione dei carrelli nella gestione informatica dei magazzini: sistemi di fleet management in grado di registrare l’utilizzo e la produttività delle macchine trovano sempre più spesso posto a bordo delle stesse consentendo analisi puntuali e ottimizzazioni dei processi logistici sino a pochi anni fa impensabili. “Il tipo di vettore di movimento e di trasporto rimasto costante nel tempo implica l’introduzione di migliorie sul mezzo attraverso materiali all'avanguardia e nuove tecnologie costruttive – aggiunge Dario Mascaretti responsabile marketing di Still – La riduzione dei fattori inquinanti comincia già in fase produttiva e termina con l’uso intelligente dei nostri carrelli elevatori: la tecnologia impiegata non solo è di basso impatto ambientale ma coinvolge attivamente l'utente nella razionalizzazione del consumo energetico mantenendo praticamente invariata l'efficienza del mezzo. Questo è reso possibile dal dispositivo Blue-Q grazie al quale l'utente, a parità di prestazioni, è in grado di impiegare il carrello elevatore riducendo al minimo consumo energetico e impatto ambientale”.

La perfetta gestione del magazzino ha voce e rete

Antonino Lanza, business development manager di Vocollect EMEA.

Il contributo più significativo alla tracciabilità delle spedizioni e a un’efficace gestione del magazzino arriva dalle tecnologie Web: “Queste consentono di sviluppare delle applicazioni per permettere l’accesso a un database comune che raccolga tutte le informazioni relative alla tracciabilità degli articoli provenienti dai diversi attori della filiera – spiega Guerino Conti presidente di RDS Software – Informazioni che possono essere condivise in tempo reale mediante un protocollo standardizzato basato sul linguaggio XML, e da postazioni remote. L’integrazione può prevedere che il software gestionale dei singoli attori della filiera sia predisposto per l’acquisizione automatica dei codici elettronici degli articoli all’ingresso; tale funzionalità può essere garantita collegando il pc a un lettore RFID e predisponendo un collegamento telematico alla piattaforma Web comune per la trasmissione dei dati di tracciabilità”. Emanuele Timpanaro, direttore di Euro Pool System, che ha un’ importante esperienza nelle soluzioni per l’automatizzazione dei magazzini, ricorda che l’order picking automatico permette subito un abbattimento dei costi di manodopera di almeno il 10% e nel corso degli anni si arriva fino al 50% senza investimento iniziale da parte del distributore. Ma per una più efficiente gestione del magazzino non vanno dimenticate le soluzioni mobili hands-free, eyes-free. Molteplici studi hanno convalidato i benefici della voce: incremento della produttività dal 20% al 40%, miglioramento della precisione dell’ordine maggiore del 99,99%, tracciabilità degli item controllati e agilità nell’approvvigionamento dell’ordine. “Per questo – spiega Antonino Lanza business development manager Mediterranean and Middle East di Vocollect EMEA – la tecnologia vocale è oggi utilizzata quotidianamente da oltre 300.000 operatori di magazzino, oltre a essere impiegata in modo crescente anche per processi e flussi di lavoro diversi dal picking. Vocollect ha infatti avviato la nuova era del magazzino voice-centric, dotato di una nuova generazione di sistemi per la gestione della movimentazione di materiali all’interno di CeDi e magazzini: guidato dalla voce, aiuta i clienti ad affrontare più efficacemente le diverse sfide di business tra cui la crescita, la riduzione dei costi, la produttività, la tracciabilità e le modifiche al mix di prodotti”. Le aziende, che hanno da tempo adottato la tecnologia vocale per il prelievo degli ordini, ne stanno scoprendo il potenziale in altre attività di distribuzione come la ricezione, lo stoccaggio, il cross docking, la ventilazione, il carico dei mezzi, il controllo inventariale e il riassortimento degli scaffali. Vocollect ha sviluppato una suite completamente configurabile di prodotti software e strumenti che facilita lo sviluppo di applicazioni vocali ed è adatta a diversi settori e ambienti.

La logistica che ama l'ambiente

Thomas Baumgartner, amministratore delegato Fercam.

Chep, in collaborazione con la Leeds University, ha sviluppato un modello di analisi completo in grado di calcolare i notevoli vantaggi ottenibili a livello ambientale – in termini di alberi salvati dal taglio e di riduzione di CO2 nell'atmosfera – dalle società che scelgono di utilizzare i pallet Chep al posto dei pallet bianchi a rendere o dei pallet alternativi usa e getta. Anche la razionalizzazione dei passaggi logistici è importante se si vogliono abbattere i costi e le emissioni. Il circuito dell’ortofrutta dove CPR System opera con i suoi servizi è fatto di sei momenti distinti che comunicano poco e male fra loro. “Per questo abbiamo cercato di unirli – spiega Gianni Bonora direttore generale di Cpr System – se uno stesso mezzo che trasporta i prodotti ortofrutticoli dai CeDi ai punti di vendita ricarica subito gli imballaggi vuoti, li porta nei centri CPR, li scarica e si prende in cambio quelli sanificati e pronti portandoli ai centri dei produttori, si ottimizzano i tempi con vantaggi in termini di risparmio economico ed energetico nonché di impatto ambientale. Siamo diventati soci di Tecnolog proprio perché il mondo dei trasporti va approcciato dall’interno creando delle sinergie con i bisogni della catena logistica”. “Per quanto concerne i trasporti, sempre di più la logistica impone puntualità agli orari di carico e scarico – aggiunge Thomas Baumgartner amministratore delegato di Fercam – Un’organizzazione perfetta, il contatto diretto con gli autisti e sistemi informatici all'avanguardia con il supporto di satellitari GPS permettono di soddisfare queste esigenze. Monitoraggi continui, analisi delle cause e interventi proattivi permettono performance oltre il 98%. A causa del tachigrafo digitale e del rigido controllo imposto dalle normative comunitarie sulle ore di giuda e di riposo, il trasporto subirà ulteriori aggiustamenti che saranno però compensati da una miglior organizzazione dell’intera catena logistica”.

Strada, ferrovia, nave o aeroplano?

Un centro logistico intermodale sulle banchine di un porto.

Secondo Eddy De Vita, amministratore delegato di DHL Supply Chain, l’Italia ha tutte le carte in regola per poter diventare il polo logistico del Mediterraneo grazie alla presenza di porti e aeroporti strategici, ma le modalità di trasporto dovrebbero essere scelte in funzione delle distanze da coprire e delle tipologie di merci. Il Paese soffre ancora di un sistema ferroviario arretrato e deve fare i conti con una quotidiana congestione delle reti autostradali che si ripercuote sul livello di efficienza della logistica. Si parla tanto di green nei trasporti ma per Paolo Guidi, sales & marketing director Kuehne + Nagel, il problema non è tanto stabilire quale tra strada, ferrovia, trasporto aereo e via mare sia il metodo meno impattante sull’ambiente: "Il problema - dice - sono le barriere forti che non consentono di migrare da un sistema all’altro. La strada ferrata è usata solo per alcune tipologie di merce con un certo chilometraggio minimo, mentre all’estero si è sviluppata l’intermodalità per cui i camion viaggiano su vagone ferroviario e fanno su strada solo l’ultimo tratto. C’è da lavorarci, ma anche in Italia i grossi gruppi si stanno muovendo per eliminare i colli di bottiglia della filiera e per renderla meno inquinante".

Il servizio va personalizzato

Emanuele Timpanaro, direttore di Euro Pool System che mira a spingere al massimo l'integrazione del sistema anche con gli attori della Gdo italiana attraverso l'inserimento dei Return Service Centre.

Le problematiche maggiori nella movimentazione delle merci sono connesse alla tipologia: beni come i prodotti alimentari freschi, i farmaci, i composti chimici o le bevande alcoliche necessitano di un trattamento ad hoc che garantisca la perfetta conservazione del prodotto sia in magazzino che durante il trasporto, fino alla messa a scaffale. I prodotti tecnologici o beni di lusso, i capi e gli accessori del mondo fashion, necessitano, a loro, volta, di attenzioni particolari. In caso di campagne promozionali, eventi speciali o in periodi come quello natalizio, la movimentazione merci deve seguire ritmi, esigenze e obiettivi che richiedono competenze e capacità di governo delle attività. “La relazione con il cliente è fondamentale per la personalizzazione del servizio – sottolinea Eddy De Vita amministratore delegato di DHL Supply Chain – per questo un anno e mezzo fa abbiamo avviato un progetto di revisione dei processi organizzativi interni che ha visto nascere una nuova figura professionale all’interno dell’organizzazione della divisione Fast Moving Consumer Goods: lo “Strategic Operations Planner”. Questa figura, tra le altre cose, ha il compito di governare la gestione della domanda degli utenti in tutte le sue fasi: inbound, magazzino, outbound, gestione, anche previsionale, degli ordini, ecc. Interfacciandosi con il demand management del cliente mandante e instaurando quindi un rapporto diretto e continuativo con esso, l’Operations Planner ha l’onere di governare preventivamente l’organizzazione dell’intera filiera, rispondendo quindi in modo strategico alle criticità tipiche di un segmento di mercato nonché alle esigenze specifiche del cliente”.

Un punto di vendita sempre più intelligente

Un'etichetta di ultima generazione prodotta da Checkpoint.

Le esigenze del consumatore finale cambiano, le aziende di produzione e distribuzione si devono adeguare se vogliono facilitargli la vita e comunicare con lui in modo mirato a partire da quando lo richiamano sul punto di vendita con una promozione fino al momento del pagamento alla cassa. “Gli scanner tradizionali leggono i codici a barre EAN basandosi su una tecnologia che impiega il laser, una tecnologia limitante nel momento in cui il cliente alla cassa deve pagare anche una bolletta e far applicare direttamente una promozione personalizzata che ha ricevuto sul proprio cellulare tramite un codice bidimensionale – spiega Sergio Rondena responsabile vendite Italia di Datalogic – per gestire tutte queste informazioni ci vuole un codice diverso da quello lineare, un codice capace di contenere fino a 6.000 caratteri contro i 13 dell’EAN e che sia più leggibile. Per quanto l’EAN rappresenti ancora il 98% del mercato, si va verso il codice bidimensionale e la tecnologia Imaging che lo sostiene: grazie a un software di cassa personalizzato nello stesso scontrino vengono letti prodotti, bollette e promozioni”. Ci vuole, però, un lettore adatto. Per questo Datalogic propone da questa estate uno strumento unico, uno scanner multifunzione capace di leggere tutti i codici e di facilitare le operazioni di check-out. L’EAN Magellan 3200 VSi e 3300 HSi sono i due prodotti che guidano questa piccola rivoluzione ma l’idea è portare la stessa tecnologia in tutti gli scanner della famiglia Magellan. Il sistema PowerScan invece aiuta a smaltire le code perché prima l’operatore dotato di un lettore manuale senza fili legge i codici a barre dei prodotti che il cliente ha nel carrello, li imbusta e gli da una tessera con un altro codice che verrà letto dalla cassiera con un’unica velocissima operazione.